Wasserstrahlschneiden

Ein Service der Firma Innocut Solution Schäfer GmbH

Im CAD-markt werden unter der Rubrik Firmenportraits interessante Firmen vorgestellt. In diesem Artikel wird eine Firma vorgestellt, welche Wasserstrahlschneiden für verschiedene Werkstoffe anbietet.

Fertigungsverfahren Wasserstrahlschneiden

Unter dem Wasserstrahlschneiden versteht man ein Trennverfahren bei dem das Werkzeug eine Wasserstrahlschneidemaschine ist.

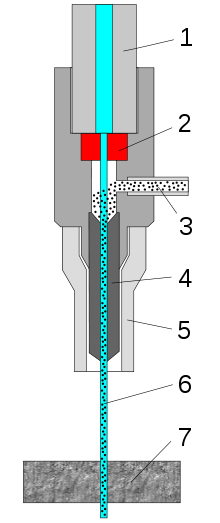

Bei dem Verfahren unterscheidet man zwischen dem Wasserstrahlschneiden mit reinem Wasser und Abrasivschneiden.

Beim Abrasivschneiden wird dem dem Wasser ein hartes pulverförmiges Material zugesetzt. ( siehe Bild )

Das Reinwasserstrahlschneiden wird bei weichen Materialien wie Kunststoffe, Schaumstoffe oder Papier eingesetzt.

Stahl, Keramik oder Glas wird mit dem Abrasivschneiden verarbeitet.

Ein weiterer Vorteil ist die Verarbeitung von Verbundwerkstoffen und außerdem ist das Verfahren umweltfreundlich.

Bildquelle: Wikipedia

Die Innocut Solution Schäfer GmbH

Die Firma Innocut Solution Schäfer GmbH gibt es unter dem Namen seit 2016. Vorher war sie ein Teilbereich von KMT Waterjet Group. KMT Waterjet Group ist einer der weltweit größten Hersteller für Ultra-Hochdrucktechnik zum Wasserstrahlschneiden.

Auf Grund der jahrelangen Erfahrungen werden von Innocut Solution Schäfer GmbH auch die beiden Verfahren Wasserstrahlschneiden mit reinem Wasser und Abrasivschneiden angeboten.

Dabei kommt für harte Werkstoffe das Abrasiv-Verfahren, und für weiche Materialien das Purwasserverfahren zur Anwendung. Von der Firma wird die Grenze der Verfahren bei Plexiglas bei ca. 4mm Stärke definiert. Also, alle Werkstoffe die weicher sind werden mit dem Purwasserverfahren verarbeitet und alle Werkstoffe die härter sind mit dem Abrasiv-Verfahren.

Alle Werkstoffe die weicher sind werden mit reinem Wasser geschnitten, alles was mehr Widerstand bietet wird mit dem Abrasiv-Verfahren geschnitten.

Purwasser-Schneidverfahren

Mit diesem Verfahren werden die weicheren Materialien geschnitten. Die dabei verwendeten Saphir- oder Diamantdüsen haben einen Durchmesser von 0,12 – 0,25 mm. Mit diesem Durchmesser und dem dazugehörigen Druck wird in der Regel eine doppelte Schallgeschwindigkeit erreicht.

Man kann damit Materialien wie Schaumstoff, Dämmstoff, Gummi undDichtungswerkstoffe schneiden. Dabei werden Werkstücke von 2 x 2mm bis 2.300 x 2.000mm hergestellt. Die Materialdicke kann bis zu 250mm betragen.

Abrasiv-Schneidverfahren

Das Abrasiv-Schneidverfahren wird von der Firma bei härteren Werkstoffen mit dem Zusatz von Granatsand angewendet.

Hierbei ist die der Durchmesser des Schneidstrahles 0,76-1,1mm. Es wird damit eine saubere Schnittqualität selbst bei hochfesten Werkstoffen erreicht. Die zu bearbeitenden Materialstärken betragen bis zu 230mm. Diese Werte werden auch bei Stahl erreicht.

Der Wasserstrahl spielt dabei eine besondere Rolle. Er ist einmal der sogenannte Geschwindigkeitsträger für den Abrasivsand, und zum anderen dient er als Kühlflüssigkeit. Der große Vorteil ist, das beim Schneidvorgang keine Gefügeveränderung und kein Verziehen des Werkstückes erfolgt.

Schnittqualität

Bei der Anfrage von Werkstücken spielt die Schnittqualität beim Wasserstrahlschneiden eine besondere Rolle. Es können bei unterschiedlichen Schneidgeschwindigkeiten und der daraus resultierenden Schnittqualität sehr große Preisunterschiede entstehen.

Man sollte sich daher über die Definition der Schnittqualitäten vor Anfragen informieren.

Bei der Innocut Solution Schäfer GmbH wird dies wie folgt beschrieben:

Q1 - "Sehr fein" (Super-Cut) (Bester Schnitt)

Q2 - "Fein" (Qualitätsschnitt)

Q3 - "Mittel" (Standardschnitt) (Produktionsschnitt) (Mittelfein) (Normalschnitt)

Q4 - "Grob" (Ecoschnitt) (Rauher Schnitt) (Grobschnitt)

Q5 - "Sehr grob" (Trennschnitt) ( Schruppschnitt)

Beim Weiterlesen auf der Webseite werden Sie auch über die Toleranzen informiert.

Zum Abschluss des Artikels sollte noch erwähnt werden welche Bedeutung moderne Verfahren in der Industrie haben. Es ist ersichtlich das mit dem Wasserstrahlschneiden ein Verfahren entwickelt wurde was den neuen Bedingungen in der Industrie und dem Umweltschutz entspricht.

Eine Studie des Verbandes Deutscher Maschinen- und Anlagenbau e.V. befasst sich auch mit neuen Technologien, die diesen Anforderungen gerecht werden.